Arbeidsprinsippet til tørrismaskinen

Tørrismaskinen fungerer ved å sprøyte flytende karbondioksid (CO₂) inn i et atmosfærisk trykkammer. En del av CO₂ absorberer betydelig kald energi under atmosfærisk trykk, og danner fast pulverisert tørris, mens den gjenværende delen frigjør kald energi og går tilbake til gassformig CO₂. Det faste pulveret komprimeres til tørrispellets via et hydraulisk system, mens overflødig gass vanligvis slippes ut i atmosfæren. Omtrent 42 % av CO₂ omdannes til tørris, og 58 % går til spille under prosessen. Denne ineffektiviteten er iboende i de naturlige fysiske prinsippene for tørrisdannelse og kan ikke endres.

Innovasjon: CO₂-flytendegjøring og gjenvinningssystem

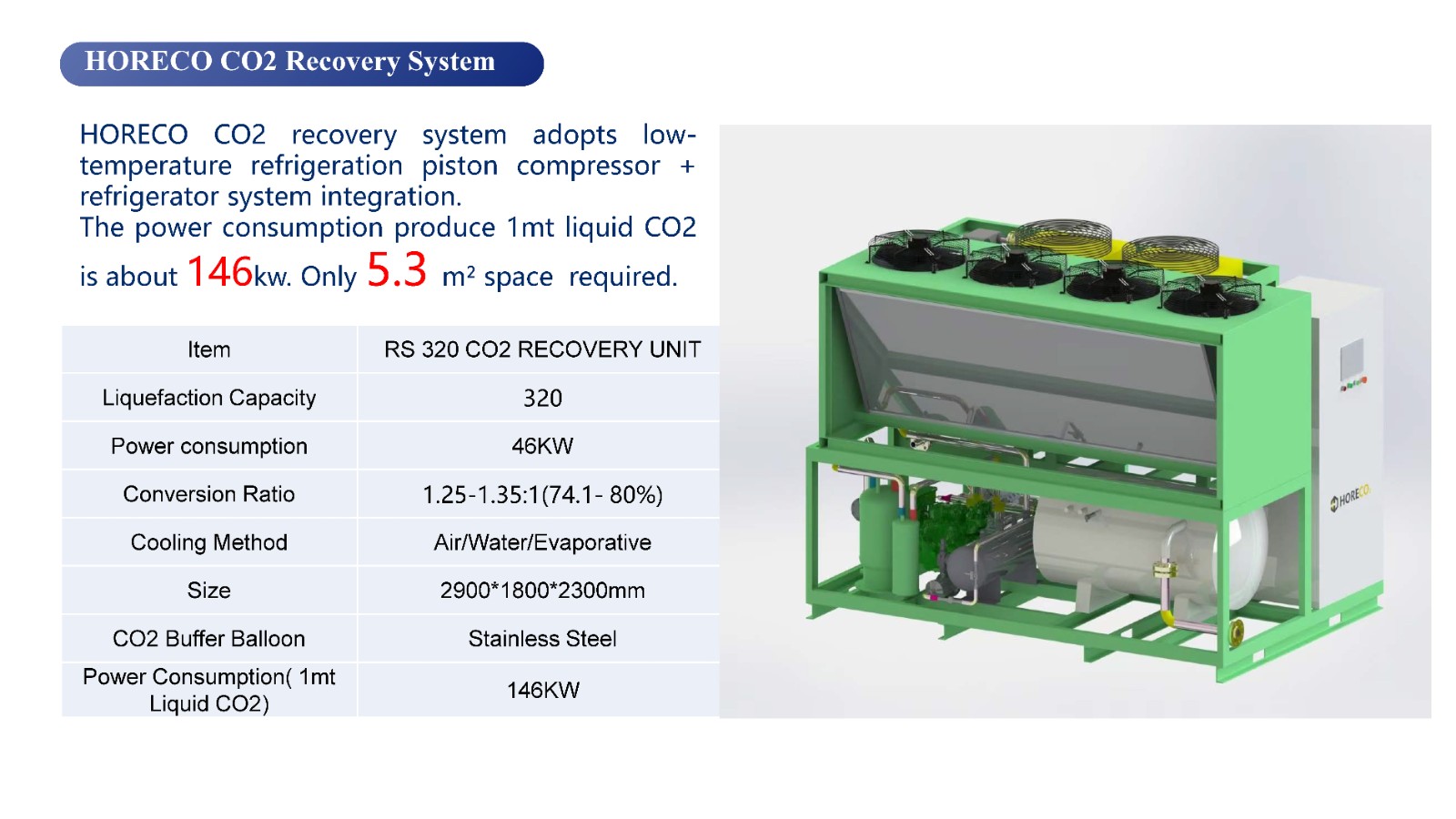

CO₂-forflytnings- og gjenvinningssystemet som er utviklet av HORECO2, er hjørnesteinen i deres kostnadsbesparende teknologi. Dette systemet opererer gjennom tre hovedtrinn:

Gjenvinning: Fangst av CO₂-gass som slippes ut under produksjonen.

Flytendegjøring: Avkjøling og komprimering av gassformig CO₂ tilbake til flytende form.

Gjenbruk: Direkte resirkulering av flytende CO₂ i tørrisproduksjonssyklusen.

Fordeler med CO₂-gjenvinning

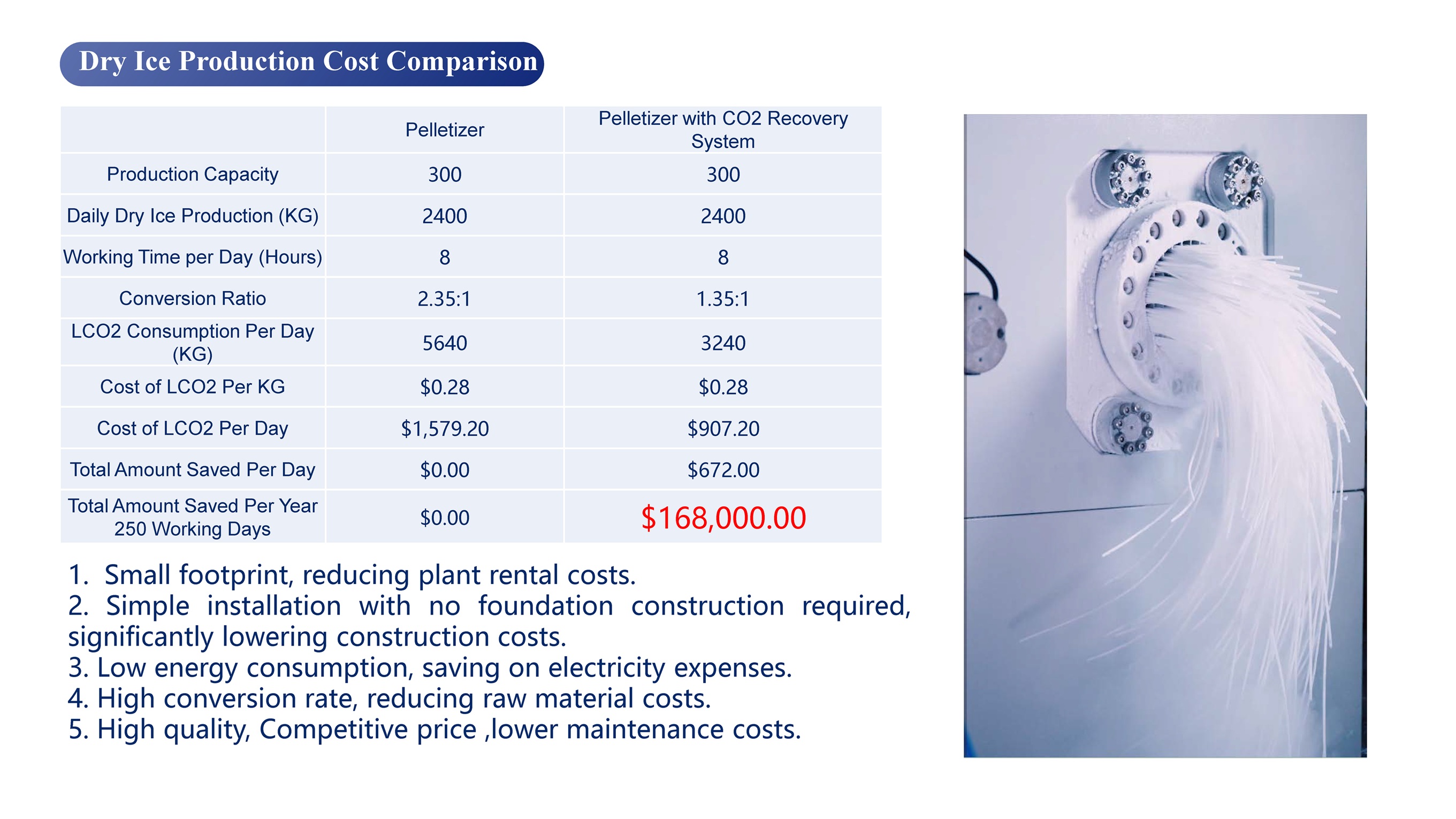

Kostnadsreduksjon: Ved å resirkulere CO₂ reduserer systemet produksjonskostnadene for tørris med ~40 %.

Økt produksjon: Det samme volumet av flytende CO₂ gir 70 % mer tørris sammenlignet med tradisjonelle metoder.

Reduksjon av karbonavtrykk: Minimerer CO₂-utslipp ved å gjenbruke gass som ellers ville vært bortkastet.

Tilpasning: Gjenopprettingssystemet kan skreddersys for å møte spesifikke kundebehov.

Modulær design: Integreres enkelt med tørrispelletiserere fra alle merker.

Tørris har blitt et stadig mer populært høyeffektivt kjølemedium i industriproduksjon og logistikksektoren. Tradisjonelle tørrisproduksjonsprosesser er imidlertid ofte forbundet med høye kostnader og lav produksjonseffektivitet. HORECO2-tørrismaskinen, med sitt innovative CO2-flytendegjørings- og gjenvinningssystem, har revolusjonert tørrisproduksjonsindustrien ved å redusere produksjonskostnadene med 40 %.

Modellvalg

Modellvalg

HORECO2 tilbyr tre modeller for å imøtekomme ulike produksjonsskalaer:

RS 160: Maksimal flytendegjøringskapasitet på 160 kg/t (ideell for små til mellomstore operasjoner).

RS 320: Maksimal flytendegjøringskapasitet på 320 kg/t (egnet for mellomstore til store behov).

RS 600: Maksimal flytendegjøringskapasitet på 600 kg/t (beregnet for industriell produksjon).

Hvordan oppnår man en kostnadsreduksjon på 40 %?

Kostnadsreduksjonen på 40 % stammer hovedsakelig fra CO₂-forflytnings- og gjenvinningssystemet:

Redusert etterspørsel etter råvarer: Gjenvinning av CO₂ reduserer avhengigheten av nye CO₂-forsyninger.

Høyere utbytteeffektivitet: Økt tørrisproduksjon senker produksjonskostnadene per enhet.

Fleksibel integrasjon: Modulær design og tilpassbare konfigurasjoner optimaliserer driftseffektivitet og kostnadseffektivitet for ulike kundebehov.